为什么蓝膜面临出局?

● 随着新一代动力电池结构:CTP、CTB、CTC的发展和应用;● GB 38031《电动汽车用动力蓄电池安全要求》标准的升级,明确要求热扩散不起火、不爆炸;对电芯及电池PACK系统的涂层绝缘阻燃、隔热密封的安全提出了较高要求。具体来看,新一代动力电池结构的变化,电芯可直接粘接在PACK盖板或车身底盘,这就直接导致电芯粘接的剪切力度要求提升至9~15Mpa。

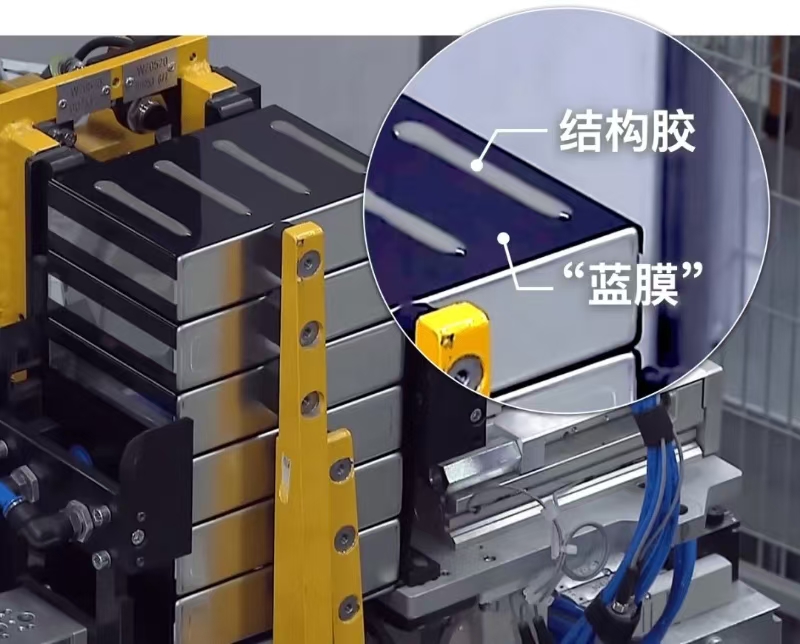

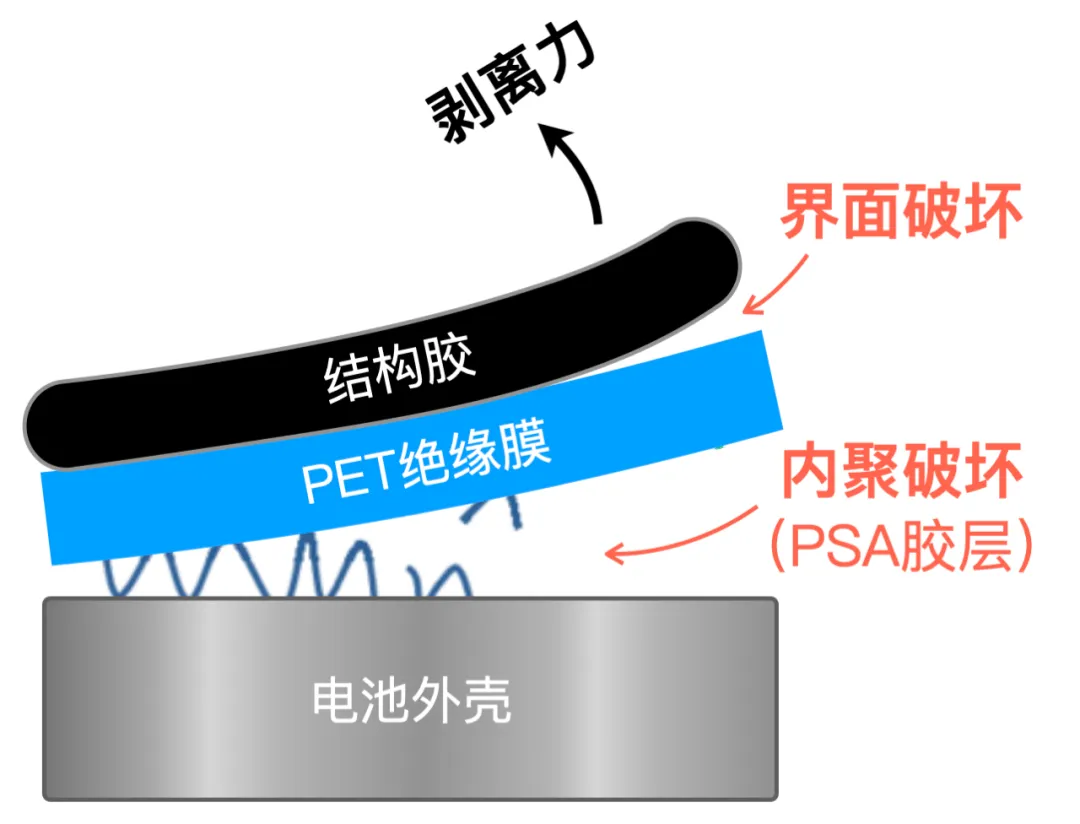

但蓝膜的PSA背胶粘接性能十分有限,基本处于0.5~2Mpa的水平;另一方面蓝膜的PET基材属于低表面能材料,这就让结构胶在其上产生的粘接强度也只能达到2.0~3.5MPa的中低水平。

因此,当电池组受到外力冲击,很可能使结构胶发生界面破坏从蓝膜上脱落;甚至蓝膜的PSA背胶发生内聚破坏直接让蓝膜从电芯外壳上脱落剥离。

另外,随着工作电压与能量密度的提升,让电芯之间产生电弧或者绝缘击穿的概率大幅增加。如传统蓝膜耐击穿电压最高仅支持2500V,而800V电压平台要求耐击穿电压3000~4000V,且

强制性国家标准《电动汽车用动力蓄电池安全要求》(征求意见稿)中要求:电池包及系统绝缘电阻值≥ 100 Ω/V,综合来看,蓝膜方案已无法进一步满足技术需求。以BMW、CATL、Volvo、中创新航、国轩高科 等新能源企业,已经开始转向一种全新的UV绝缘涂层方案,由此引发动力电池绝缘方案的新一轮升级。

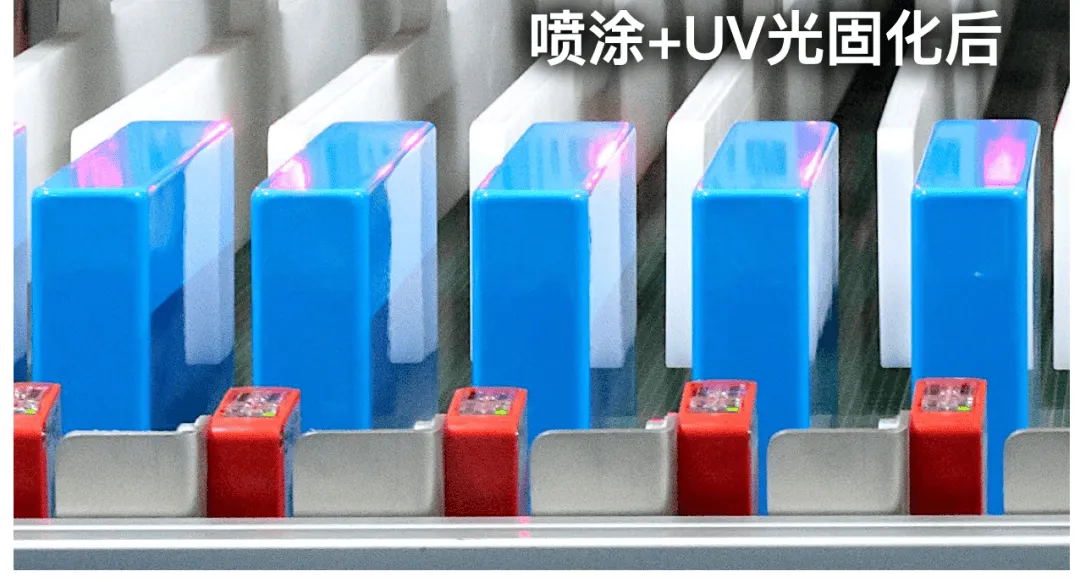

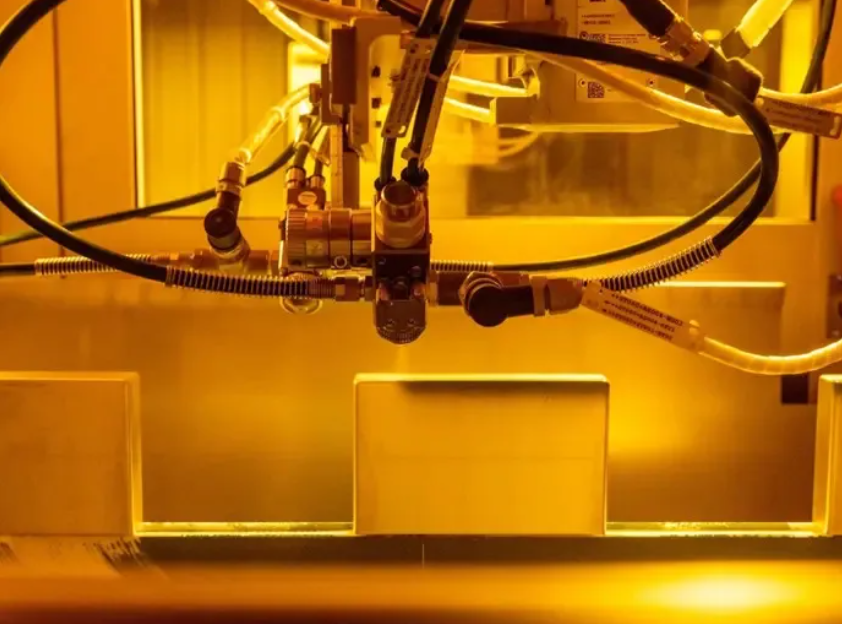

- 工艺重大变化:在电芯壳体装入正负极材料后,然后激光焊接,直接在电池工厂做UV喷涂;

- 效率更高:电芯UV喷涂目前已达到1.2s喷涂一个电芯盒体;

- 智能化:上下料、前处理、UV喷涂、在线质量检测、缺陷修复都可全部自动化完成。

UV喷涂线工艺流程:上料——激光清洗——等离子清洗——喷涂和UV固化——涂层测厚——绝缘测试——外观检查——下料

1、UV涂装工艺无VOCs挥发物,不含溶剂,具备良好的绝缘性、附着力,可燃性低以及固化后耐久性高等特征;

2、UV涂装可实现全自动产线,快速将产品完成喷涂及固化,无需烘烤设备,工艺简捷,综合涂装效率较高,电芯UV喷涂目前可达到60PPM;3、UV涂装可与电池实现无缝接,同时兼具优异的绝缘性能与安全环保的优势。

涂装新赛道——19+电芯UV喷涂设备、材料企业盘点据MF材涂联动统计,国内电池及涂装设备厂家已建成或在建的电芯UV喷涂测试线共有9条,分布在上海、苏州、常州、南京、合肥、东莞、盐城等地,亦有近9家国内外知名涂料厂家,开始电芯用UV涂料的开发与验证,具体如下:

电芯UV喷涂线——涂装工程公司(10+):

斯德拉马、斯德姆、中汽工程、杜尔 、中国联合、长虹智能、科雷明斯、伟通工业、灵鸽机械、骠马智能、烽禾升 等;绝缘UV涂料厂家(9+):

目前,蓝威Lankwitzer量产供货,国内外知名涂料企业:宣伟、立邦、诺德、PPG、佩琦、海联、展辰新材、信和 等已开始进入测试或小批量应用阶段。关于动力&储能电芯绝缘UV喷涂的优势、发展趋势等,将在2024年9月19~21日,在全国新能源汽车第一大省——广东广州举办的第3届 EIC三电与储能“绝缘阻燃密封”技术大会有详细的技术和应用介绍。

说明:实际调研与公开资料整理,如有疏漏、错误,敬请指正。

扫描二维码,在线报名